世界最高効率大型GTCCパワープラント

三菱重工業株式会社

概要

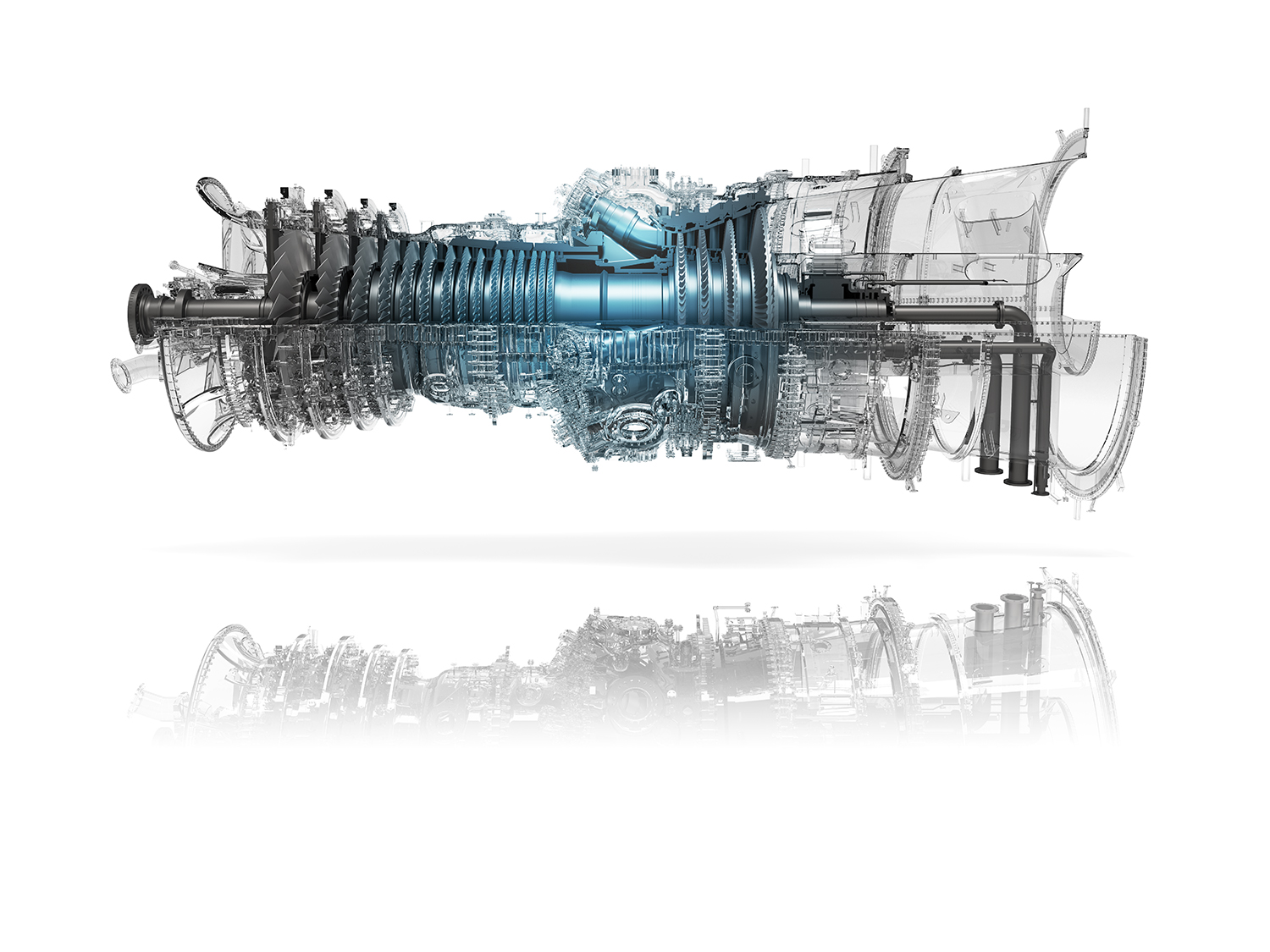

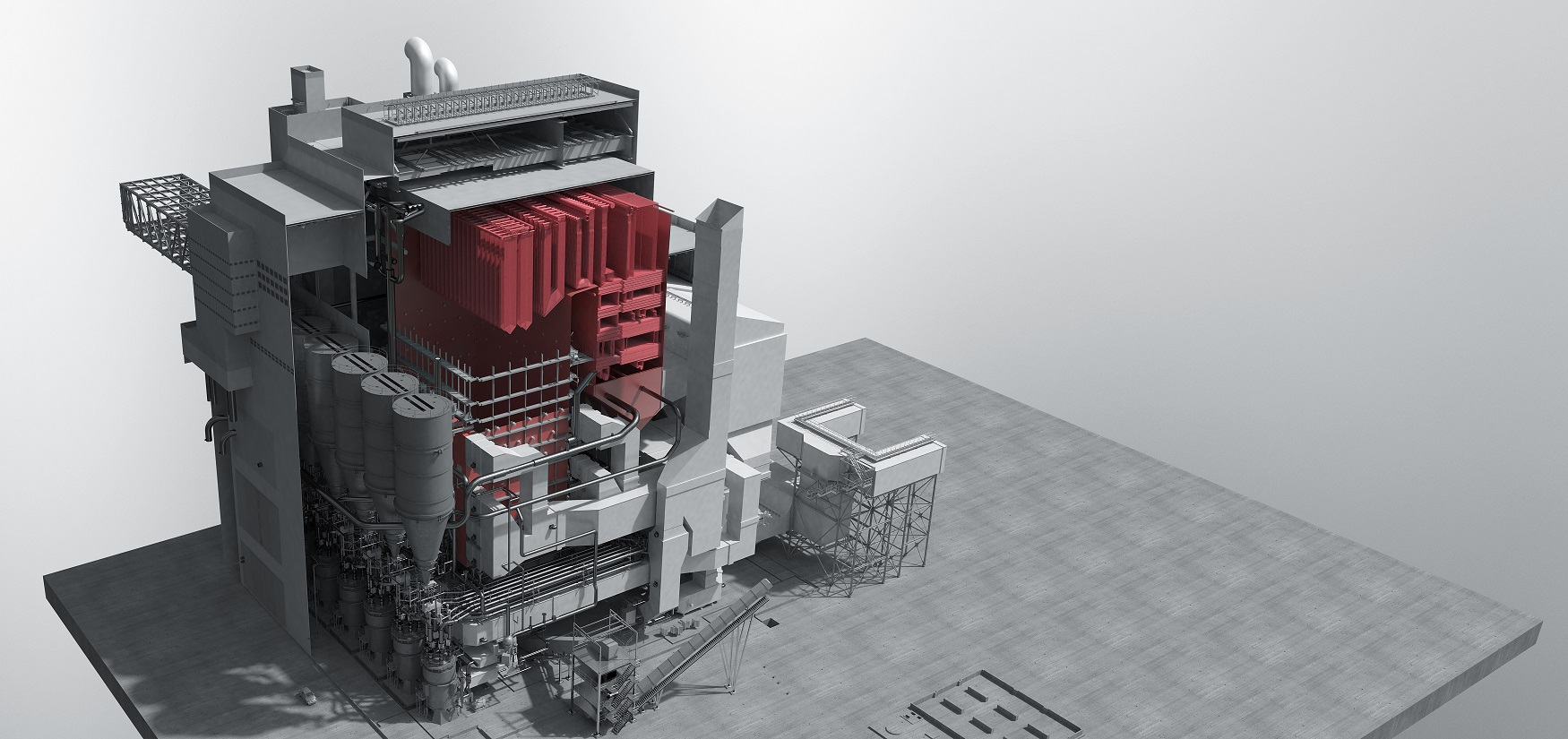

当社グループは、脱炭素社会を実現するために確実かつ効果の大きい方策として、CO2排出量が最も少ない火力発電システムである天然ガス焚きガスタービンの効率向上に取り組んでいる。2004年度から、国家プロジェクト「1700℃級超高温ガスタービン要素技術開発」に参画して高温・高効率化に欠かせない最新技術を研究開発し、世界初となるタービン入口温度1600℃級の高効率機を世界各国に導入してきた。

現在、さらなる効率向上のため、燃焼器強制空冷システム、超厚膜遮熱コーティング、高圧力比圧縮機などの中核技術を適用した次世代1650℃級のガスタービンの実機検証試験に向けて準備している。1650℃級を実用化後も、さらなる効率向上、運用性向上のための研究開発および実用化を継続し地球環境保全とエネルギーの安定供給に貢献し続けたい。

説明

【目標】

実用化済みの火力発電設備のなかで最も発電効率が高くCO2排出量が少ないシステムは、天然ガス焚きガスタービンコンバインドサイクルである。当社グループは、現在実用化されている1600℃級の約62%(LHV)の発電効率をさらに向上し、省エネルギー化するとともに、CO2排出量を削減することを目標とする。

【課題およびアクション】

ガスタービンの効率向上には、燃焼器における燃焼ガス温度の上昇と、空気圧縮機における圧力比の増大が必要になる。燃焼ガス温度を上げるには、燃焼器およびタービンにおいて高温ガスと接する部材の健全性維持のため、部材の冷却や遮熱が必要となる。

燃焼器に関しては1600℃級ガスタービンでは蒸気冷却方式を採用していたが、1650℃級では空気圧縮機の吐出空気を利用した強制空冷システムとすることにより更なる高効率化と運用性改善が期待できる。

タービンに関しては遮熱コーティングの厚膜化に伴う耐久性の確保が課題となっており、国家プロジェクト技術をベースに開発した遮熱コーティングに対して熱サイクル試験、実機検証で耐久性を確認した。

空気圧縮機の圧力比を増大するには、圧縮機出口流路面積を相対的に絞った設計とするため起動時に圧縮機内部流れの安定性が低下する懸念があるが、圧縮機の実機検証により起動特性および空力特性が良好であることを予め確認した。

これら個々の要素検証が完了し、最終的な検証として当社グループ高砂工場内で1650℃級ガスタービンの実機検証試験に向けた準備を行っている。今後、信頼性、運用性などを検証後に実用化を目指している。

【効果】

1650℃級ガスタービンを天然ガス焚きガスタービンコンバインドサイクル発電設備に適用した場合、発電効率は64%(LHV)の達成が可能であり、従来型石炭焚き火力発電に対してCO2排出量を約50%低減でき地球環境保全とエネルギーの安定供給に貢献できる。

連携先

三菱パワー株式会社

補足情報

高村ほか、J型ガスタービンの運転実績をふまえた1650℃級JAC形ガスタービンの開発、三菱重工技報 Vol. 56 No. 3 (2019)

r1.jpg?id=1&tid=293&imageNumber=1)

.jpg?id=1&tid=286&imageNumber=1)