人工光合成によるゼロエミッション水素製造技術

日本製鉄株式会社

概要

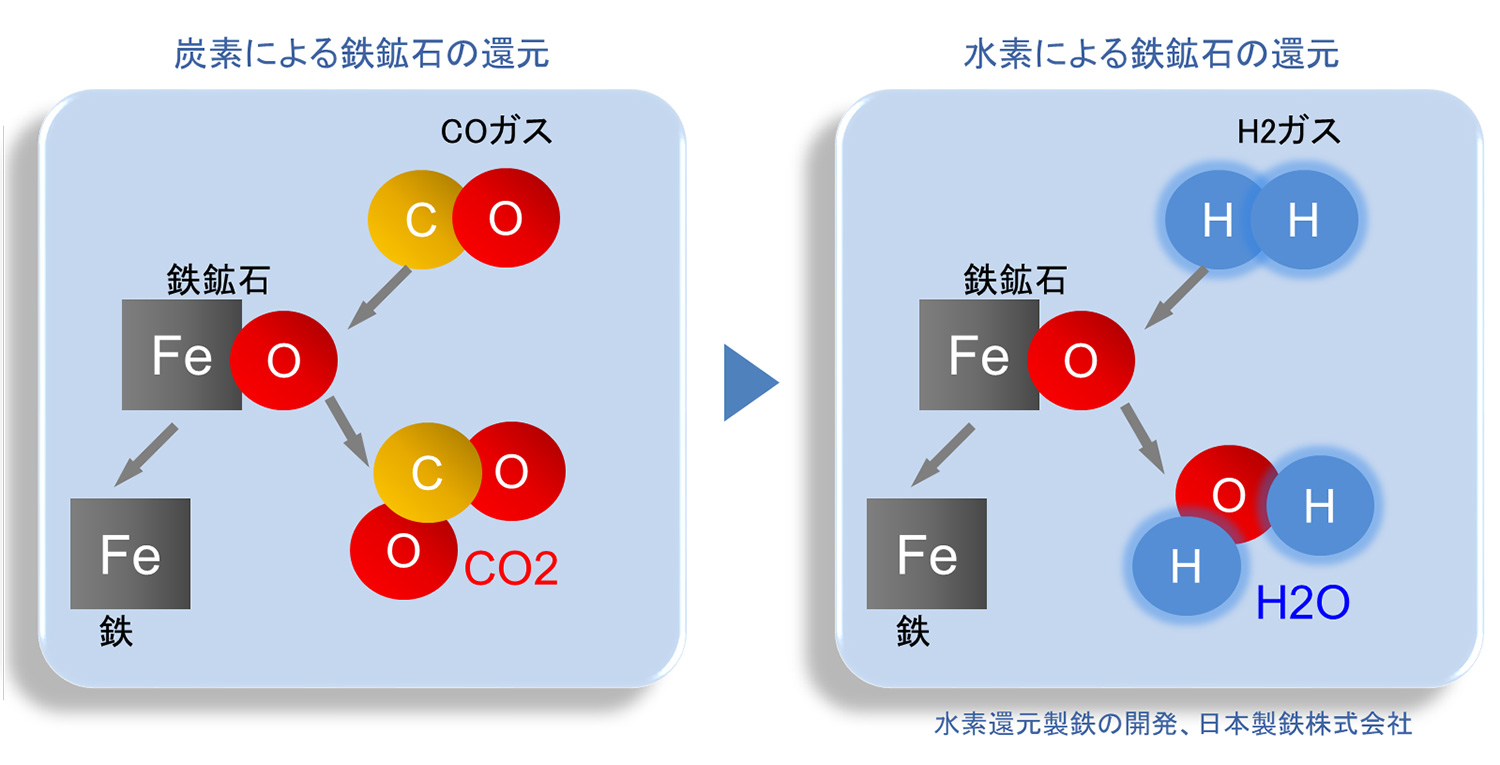

現在、鉄鉱石を還元して鉄鋼製品を製造する場合、高炉法が主流である。高炉法では、石炭を還元材としているため、プロセスからのCO2は不可避である。そこで、ゼロカーボン・スチールの製造に向けて、水素で鉄鉱石を還元するプロセスの開発が進められている。しかしながら現在の水素製造は、化石燃料を原料としていたり、火力発電による電力によるものであったりと、再生可能な水素ではないという課題がある。当社では、光触媒を活用する「人工光合成技術」により、太陽光をエネルギー源として水から水素を製造する、究極のグリーン水素製造技術の開発にチャレンジしている。

説明

a)チャレンジにおける到達目標

CO2排出を伴わない方法で、多量に安価に水素を製造する技術を確立すること。

〇光触媒の高性能化~太陽光エネルギー変換効率>3%

b)チャレンジ実現に向けて克服すべき課題

現在世界で利用されている水素の殆どは化石燃料を原料とする方法であり、水素使用時にゼロエミッションであっても製造時にCO2を排出しており、将来的にはゼロエミッションで水素を製造する必要がある。ゼロエミッション水素製造法の一つに、太陽光エネルギーを利用する方法がある。例えば、太陽光で発電した電力で水を電気分解して水素を製造することが試みられているが、太陽光から直接水素を製造することが出来れば、よりエネルギー効率的に優れると考えられ、同じ太陽光エネルギーでより多くの水素が製造できる。

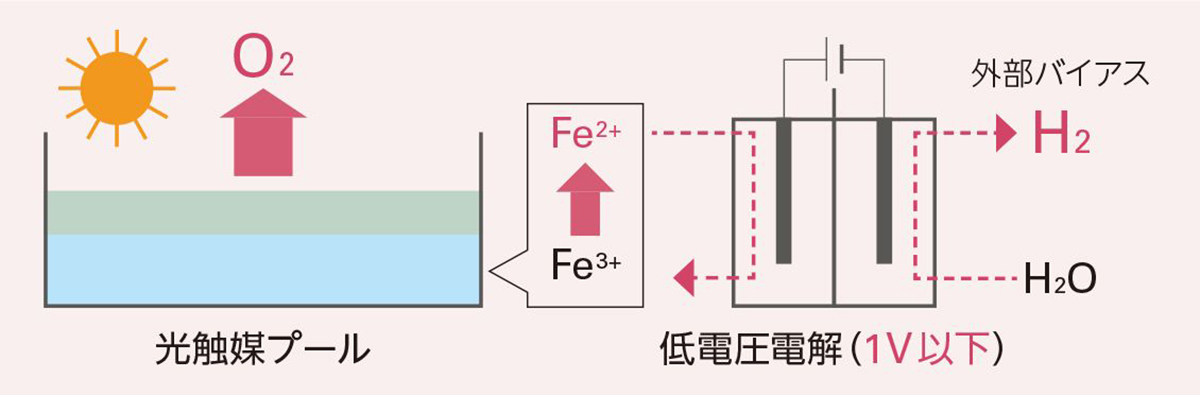

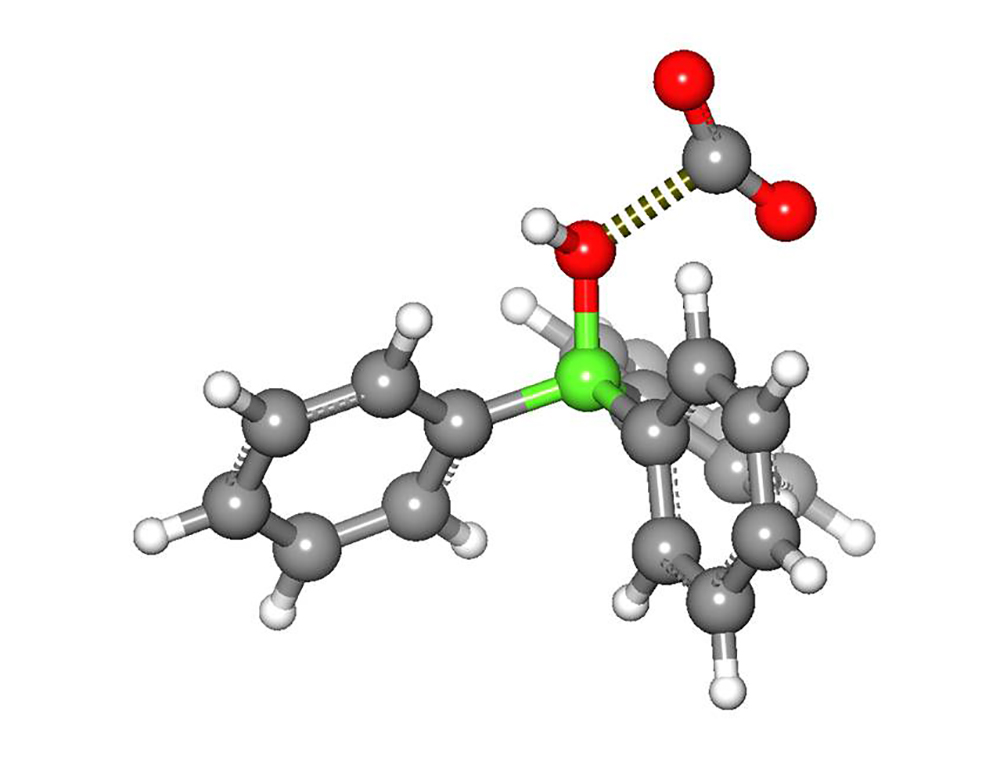

c)当社の強みと具体的なアクション

当社はこれまで、水の電気分解による水素製造技術でありながら、人工光合成技術を活用してより小さな電力で水を電気分解して、水素を製造する技術を検討してきた。太陽光エネルギーにより光触媒が鉄イオンを3価から2価に変え、その2価鉄イオンの働きで、通常の約2分の1の電力で水素を製造できるのが特徴である。これまで新規の光触媒を開発し、世界トップの効率を確認しているが、再生可能な電力を組み合わせれば、ネットゼロで効率的に水素を製造できる。

一方で、この方法では外部電力を必要とすること、また設備が複雑になることから、並行して光触媒+太陽光エネルギーだけで水を分解して水素を製造する技術の開発にも着手し、独自の高性能光触媒材料の開発を進めている。

光触媒の高性能化による太陽光エネルギー変換効率の向上、スケールアップ開発によるエンジニアリングデータの取得とフィージビリティ検討、設備立地や供給などのサプライチェーンを含めた総合的な商用化検証などを進めるが、これまで当社培った触媒材料設計や評価手法も当社の強みである。

d)チャレンジが実現した場合の定量的な効果

2050年に、約1000万トンのCO2排出量削減

(前提:2050年の日本全体の水素需要予測の約10%に本技術を適用し、既存の天然ガス由来の水素製造プロセスを置き換えると仮定。)

連携先

日鉄ケミカル&マテリアル株式会社

日鉄エンジニアリング株式会社

補足情報

日本製鉄サステナビリティレポート

https://www.nipponsteel.com/csr/report/

.png?id=1&tid=640&imageNumber=1)