CO2を原料とする炭酸ジメチル(DMC)製造方法の確立

日本製鉄株式会社

概要

CO2を炭素資源としてリサイクルするCCU開発が注目されている。当社は東北大学や化学企業等との共同研究を通じ、CO2から炭酸ジメチル(DMC)を製造するプロセスを開発しているが、DMCは高性能樹脂の原料やリチウム電池用の電解液として広く利用されている有機化合物である。従来は猛毒のホスゲンを用いて製造していたが、今回、酸化セリウム触媒および2-シアノピリジンという脱水剤を反応に適用することにより、低圧低温で高効率の反応が可能となり、CO2の有効利用に成功した。また有毒ガスのホスゲンが不要となったことで、安全性も大幅に向上した。当社は、製鉄所から排出されるCO2の有効利用に精力的にチャレンジしている。

説明

技術内容:

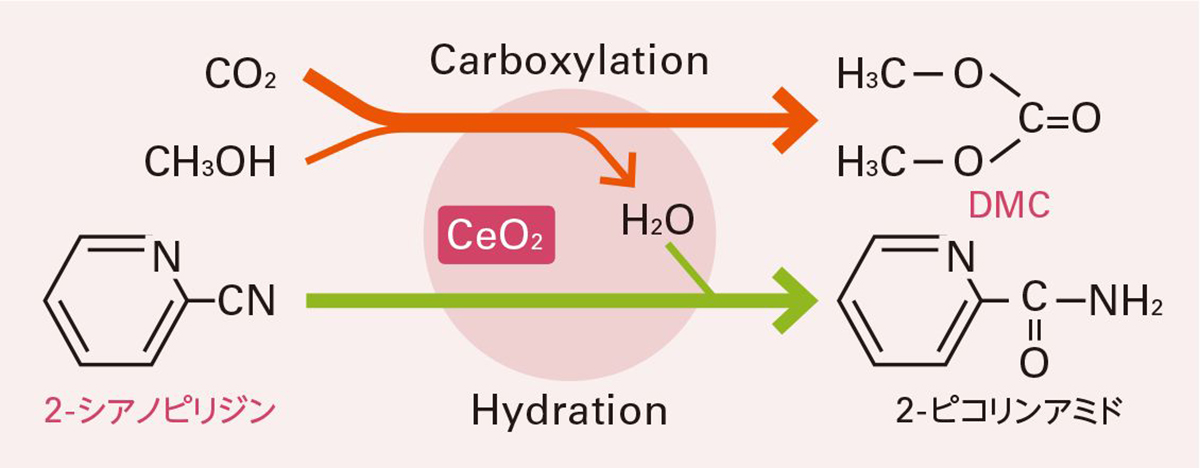

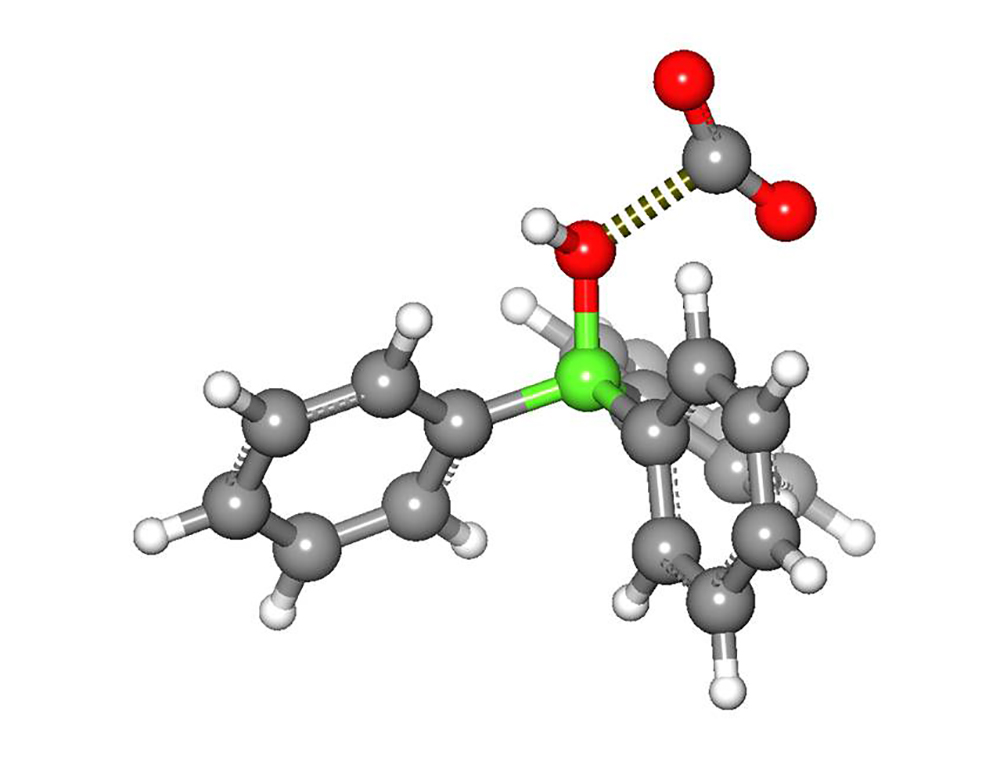

炭酸ジメチル(DMC)は、高機能樹脂の代名詞であるポリカーボネート樹脂の原料であり、またリチウムイオン電池の電解液としても広く使われている有機化合物である。2015年の世界の生産量は380万tであるが、今後も需要が高まると予想されている。これまで、DMCの原料はCOや猛毒のホスゲンが使用されてきたため、CO2とメタノール(CH3OH)を原料とするプロセスも提案されてきた。しかし、180℃、300気圧といった高温高圧での合成であることが課題であった。図に示すように、この反応はH2Oを同時に生成する反応である。我々は反応を促進する酸化セリウム触媒、および2-シアノピリジンという脱水剤を適用することにより、120℃、1~50気圧といったマイルドな条件での高い反応性(生産性)を達成し、安全で低コストでかつCO2を有効利用するプロセスを確立した。

今後のチャレンジ課題:

・ 脱水剤の反応生成物からの脱水剤再生反応プロセス開発~反応速度が高く効率的な再生プロセスの確立

・ 高性能で安定な触媒構造体の開発

・ スケールアップ開発~パイロットプラント試験設備での技術確性、FS検討、商用化設備設計、LCA評価

チャレンジの効果:

・ 現在のDMC製造を本技術で置き換えることにより、約100万トンのCO2排出量削減効果

(前提:ポリカーボネート最終製品1トンの製造に必要なCO2が0.22トン(出典:RITE報告書)を基に、ポリカーボネート世界生産量500万トンとして約100万トンの利用と推定)

連携先

・ 東北大学

・ 三菱ガス化学株式会社

・ 日鉄エンジニアリング株式会社

補足情報

日本製鉄サステナビリティレポート

https://www.nipponsteel.com/csr/report/

東北大学プレスリリース(2013)

http://www.tohoku.ac.jp/japanese/2013/06/press20130627-02.html