廃プラスチック再資源化の効率性向上

日本製鉄株式会社

概要

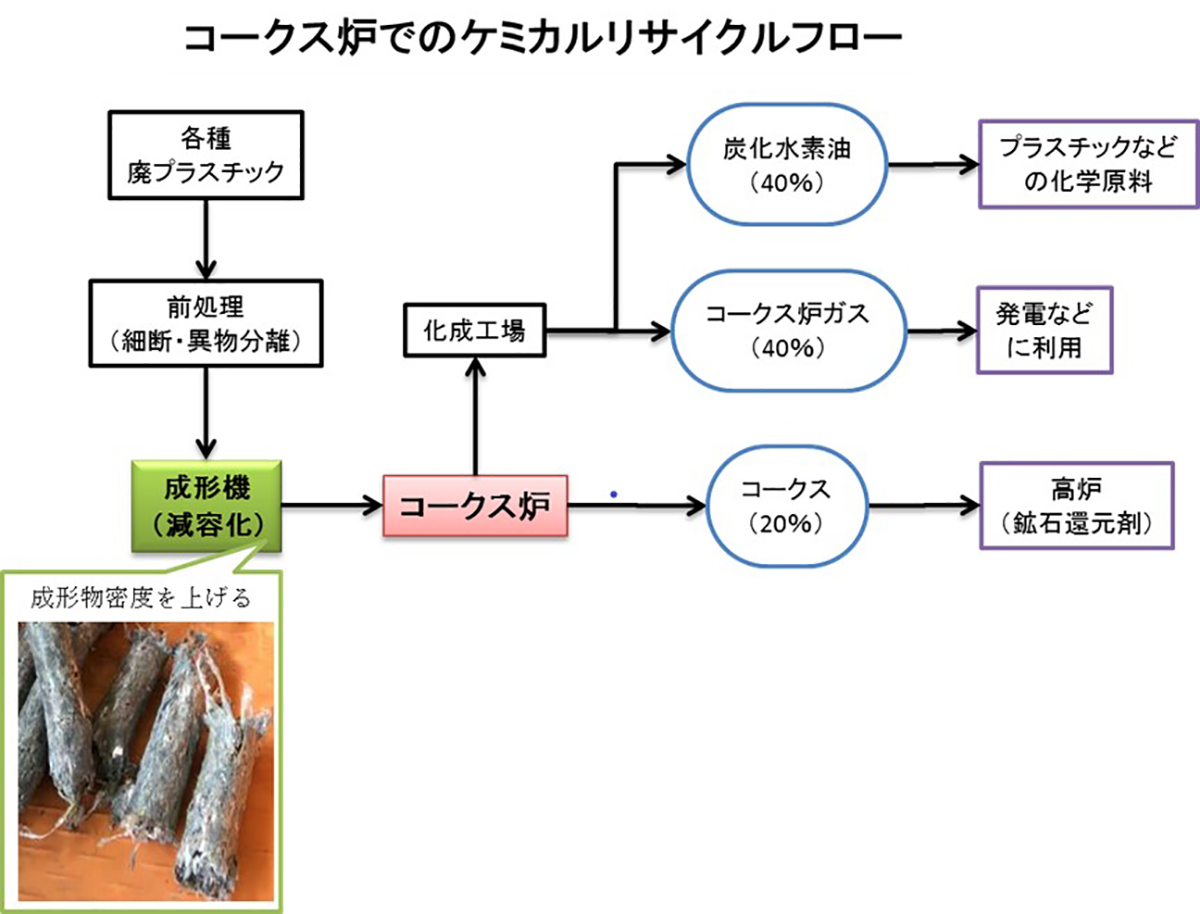

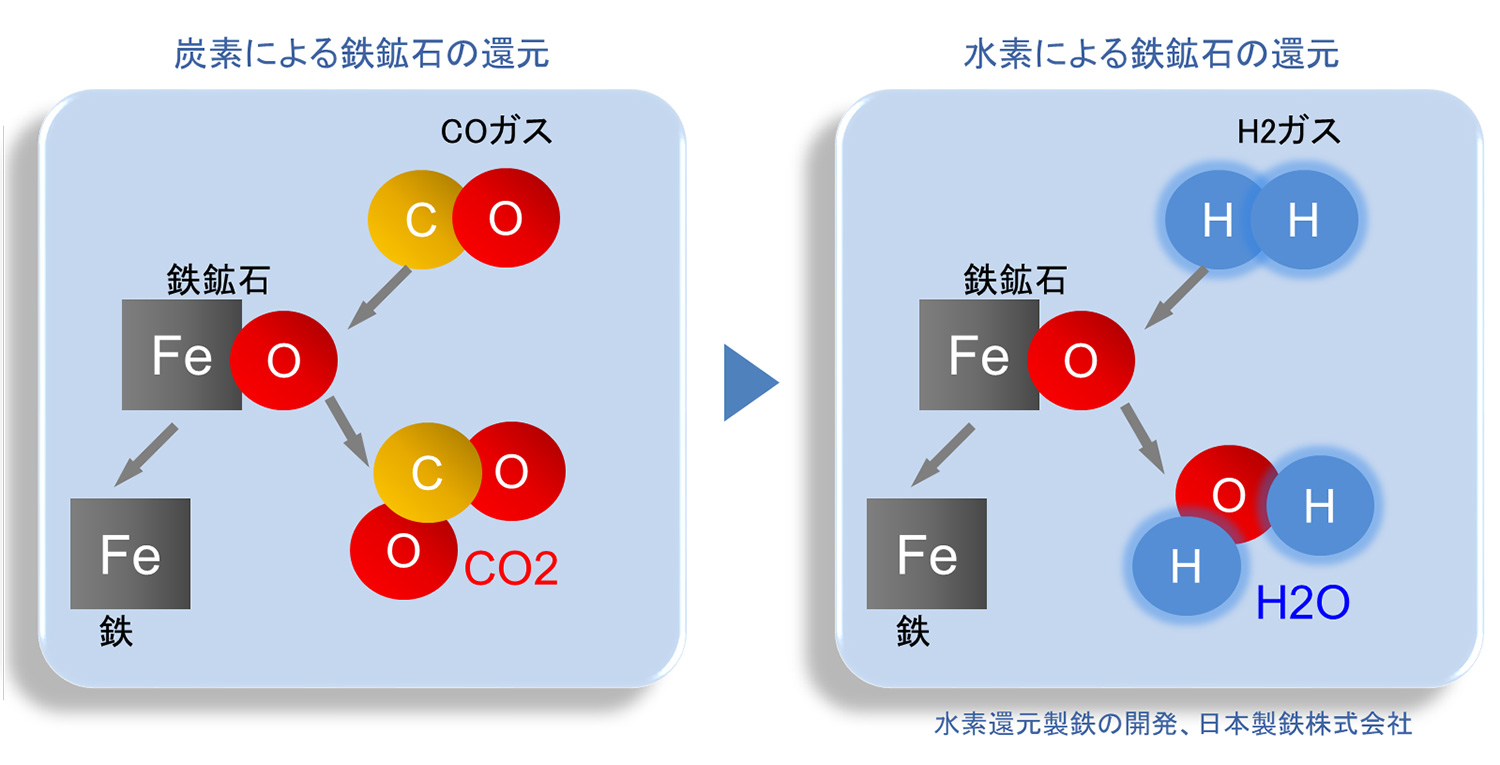

・日本製鉄はコークスプロセス(石炭から鉱石の還元材であるコークスを製造するプロセス)を活用し、20年以上にわたって廃プラスチックのケミカルリサイクル(鉱石還元剤や化学品材料化)の実施・拡大に努め、地球温暖化ガス排出抑制を図ってきた。(2018年度までの累計:省CO2カウント量307万t)

・今回、更なる社会要請に応えるべく、廃プラ多量処理時のコークス炉操業影響緩和を目的に、廃プラ成形物の高密度化にチャレンジする。

本件は現在、研究所・製鉄所・本社部門が連携しながら技術開発推進中であるが、向こう1~2年で技術を確立し、その後順次既設の廃プラ成形ラインに投入を図っていきたい。

説明

① チャレンジ到達目標

廃プラ多量処理時のコークス炉操業影響緩和を目的に、廃プラ成形物の密度向上にチャレンジする。(+20%増量しても操業影響発生回避)

② チャレンジ実現に克服すべき課題

・ 高密度化手法(原理)の確立と操業指標への落とし込み。

廃プラ成形に際し、プラ溶融度合いにばらつきがある事から成形品の密度を高位に維持するのが難しい。現在、安定的に高密度化する原理を鋭意検討・実験中。

・ 廃プラ収集量拡大と確保

現在、容リ協プラはマテリアルリサイクルの入札優先ルールがあり、我々ケミカルリサイクルでは調達量が不安定となっている事から政府によるルールの見直しが必要。

③ 具体的なアクション

・ 高密度化手法の評価確認 :2020Fy~2021Fy

・ オフラインテスト装置の設計製作

・ 高密度化原理の確認テスト実施し、操業条件等の確認をする。

・ オンラインテストの実施 :2021Fy~2022Fy

・ オフラインで確認されたことに基づいて、装置改造の設計製作

・ 既設改造工事、試運転調整実施

・ 高密度化成形物のコークス炉活用評価実施

・ 実機実証: 2022Fy~

・ 各製鉄所の成形プロセスを順次実機改造を行い、成形物高密度化を推進。

④ チャレンジが実現した場合の定量的な効果、等

・ 省CO2:現状から更に▽12万t/y規模の削減

・ 国内外で大きな問題となっている廃プラの有効活用量拡大(化学原料や還元剤としての活用拡大)