製品使用時のCO2削減に貢献するエコプロダクツ®の開発・普及 (Nsafe®-AutoConcept、電磁鋼板)

日本製鉄株式会社

概要

日本製鉄グループの製品は、優れた技術力に裏付けされた高い機能性、信頼性により、エネルギー、輸送・建設機械、くらしなどの分野で幅広く採用されている。これらの製品は、設備の効率化や軽量化、長寿命化を通じて、省資源・省エネルギー・CO2排出量削減を実現して環境負荷低減に貢献している。

例えば、高強度鋼材などの先進材料・利用加工ソリューション技術を用いた NSafeⓇ-AutoConceptやエネルギー効率を改善する高効率無方向性電磁鋼板がある。

これらのエコプロダクツⓇは、性能が更に伸びていく可能性を秘めており、我々は様々な研究開発にチャレンジすることで、ライフサイクルで考えたときに、CO2排出量が最小となるような製品・サービスを提供していく。

説明

当社のエコプロダクツには様々な製品があるが、ここでは自動車の例として、NSafeⓇ-AutoConcept及び電磁鋼板を紹介する。

(1) NSafeⓇ-AutoConcept

① チャレンジにおける到達目標

車の衝突安全性を高めながら、軽量化し燃費・電費性能を高めCO2排出を低減するという、相反した特性を兼ね備えた次世代自動車の構造コンセプトを提案。次世代自動車に求められる性能を想定し、先進的な高強度鋼板の開発はもちろんのこと、素材性能を最大限に引き出すためのソリューション技術(部品構造やその構造を具現化する加工技術)を組み合わせたNSafeⓇ-AutoConceptを構築した。鉄鋼材料を適用し、構造、工法を組み合わせることにより、従来車から約30%のボディー軽量化を実現しており、NSafeⓇ-AutoConceptの各要素技術を自動車メーカーに適用いただけるよう提案を行っている。この技術が普及すれば、現状アルミが使われている部材に対し、同等の重量かつ低コストで鉄化を実現し、オール・スチールボディによる極限軽量化が可能となる。また、より高強度の部材の開発等により、更なる軽量化を目指している。

② チャレンジ実現に向けて克服すべき課題

衝突安全性と軽量化を両立するために、強度と加工性を両立した材料の開発(Max.2.0GPa材)が必要であり、開発にあたっては、耐遅れ破壊特性の向上が課題であり、高強度材同士接合の問題も生じる。

自動車メーカー毎の各部材に適した材料と部品構造、加工・接合技術(NSafeⓇ-FORMシリーズ等)を合わせて提案する事が必要であり、材料開発とソリューション開発を両輪とした開発を進めている。

③ チャレンジが実現した場合の定量的な効果

ボディー重量の30%低減により、内燃機関搭載車にとっては燃費改善による化石燃料の消費低減につながり、結果として自動車走行時におけるCO2排出量を30%低減する。今後、カーボンフリーの電気によるEV車が普及したときには、その走行距離を延ばすことが可能となる。

(2) 電磁鋼板

① チャレンジにおける到達目標

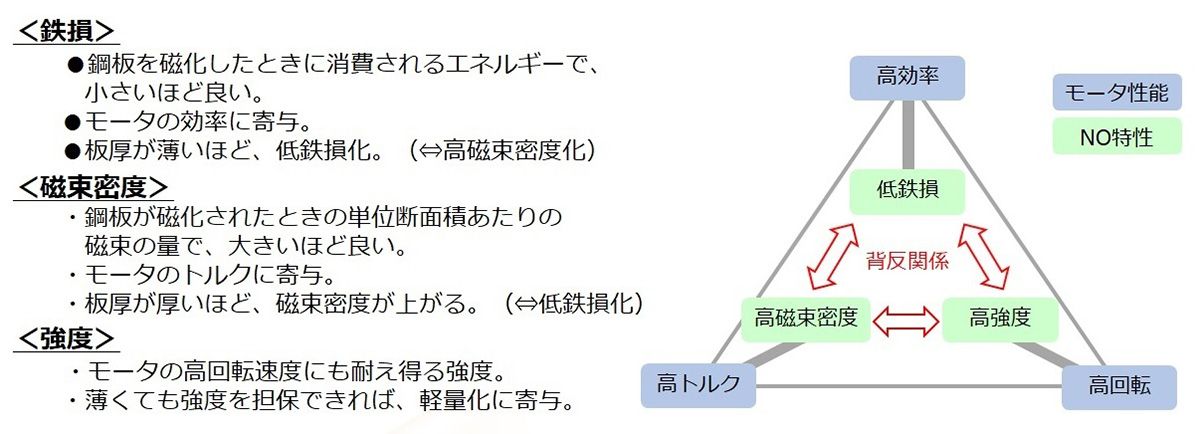

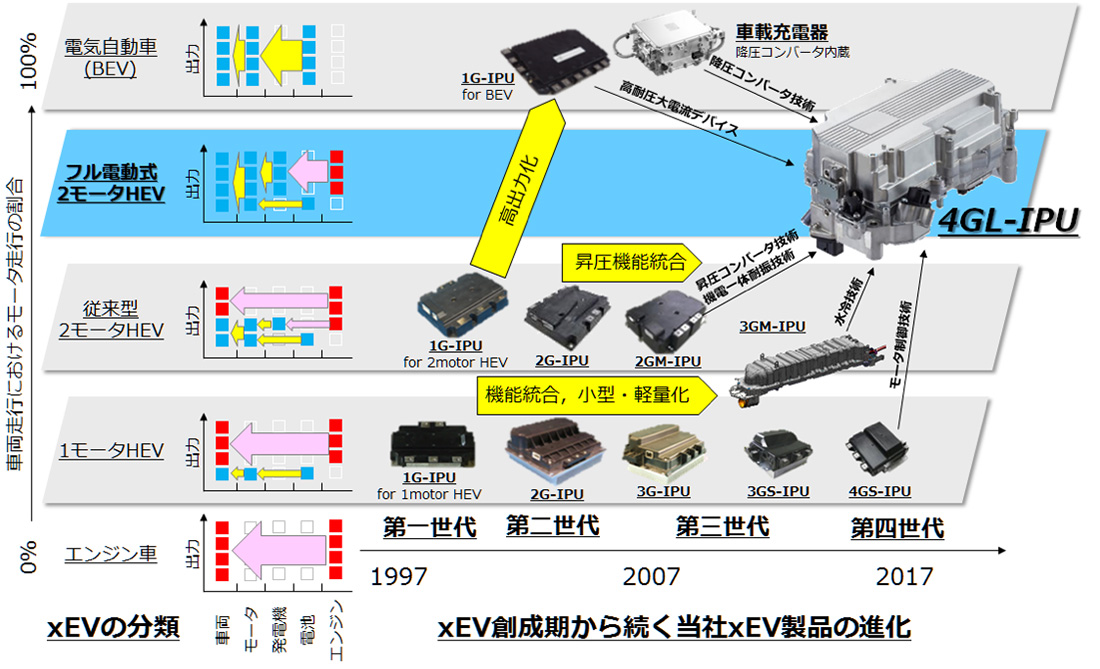

近年、地球環境の観点から急速に普及しているハイブリッド車や電気自動車の駆動他モーター鉄心向けに電磁鋼板の採用が広がっている。その中で駆動モーターに要求される特性は高効率、高トルク、高回転がある。これら3点のモーター特性に対応する電磁鋼板への要求特性は、低鉄損、高磁束密度、高強度がある。その中でもモーター高効率(=低鉄損)は地球環境の観点から車両航続距離を伸長させる技術として各モーターメーカーは注視をしている。このため2025年に現行の電磁鋼板から10%の鉄損を低減した材料開発を目指す。

② チャレンジ実現に向けて克服すべき課題

低鉄損な電磁鋼板を実現する手法として、例えばシリコン等の合金添加量を増やすことが有効であるが、磁束密度が低下しモーターのトルク性能低下を招く。これは、3つの電磁鋼板特性(低鉄損、高磁束密度、高強度)がそれぞれ背反関係にあるということに起因している。このため、トルクや強度を維持しつつ、モーター効率を高めるためには高いレベルでこれら電磁鋼板の特性をバランスさせるかが重要な課題となる。

③ チャレンジが実現した場合の定量的な効果

ハイブリッド車や電気自動車に搭載されている駆動他モーター鉄心に高効率電磁鋼板を搭載することで消費電力は低減し、航続距離を伸長させ、CO2排出量低減が可能となる。