発泡成形によるオレフィンボトルの軽量化

東洋製罐グループホールディングス株式会社

概要

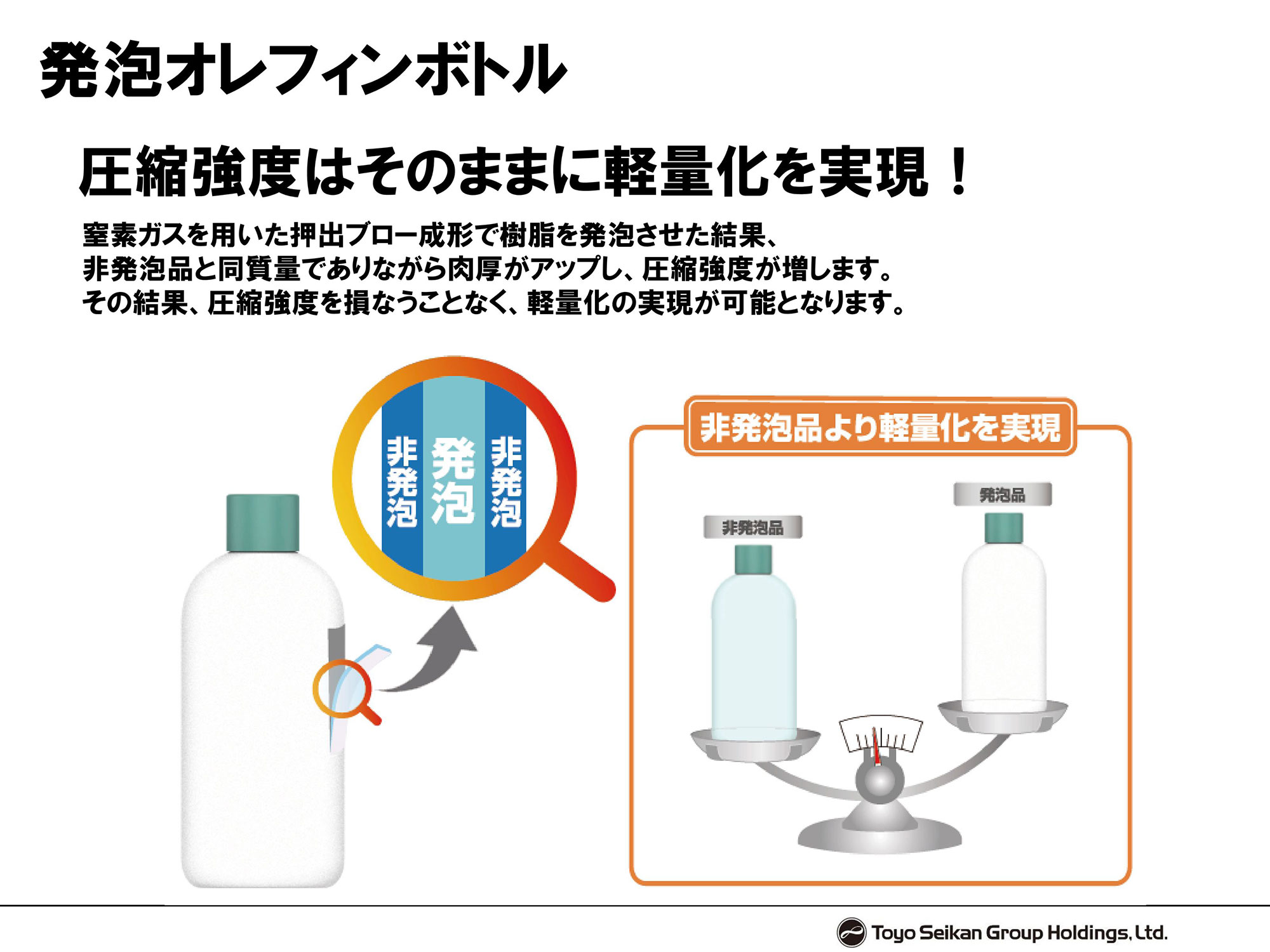

プラスチック容器包装では3R(Reduce(削減)、Reuse(再利用)、Recycle(リサイクル))による環境負荷低減が進められています。使用後に原材料へ再生し、容器包装へ再利用する資源循環型社会を目指す動きも活発です。多種ある容器包装の中でも、家庭用品や食品等に広く使われるオレフィンボトルは、内容物やボトル素材が多様なため、飲料PETボトルと比べると資源循環が難しいのが課題です。そこで3Rの中でもReduce(削減)が基本になります。

ボトル形状や素材改良による軽量化が進められ、プラスチック使用量を削減する努力は継続されていますが、その効果は限界になりつつあります。そこで窒素ガス発泡剤を用いた微細発泡成形による、オレフィンボトルの軽量化技術の開発を推進します。本技術により、オレフィンボトルの原材料生産からボトルの製造・輸送やボトル廃棄処理時のCO2排出量の削減を目指します。

説明

チャレンジにおける到達目標

「従来のボトルに比べてプラスチック使用量20%削減を目指します。」

ボトル重量を決定する主特性として圧縮強度があります。プラスチックを発泡させると比剛性が向上することが知られています。よって、ある値の圧縮強度を得ようとする場合に、発泡ボトルはより少ない重量ですみます。当社は、発泡による剛性向上効果を最大化する発泡オレフィンボトル成形技術を開発し、従来のボトルと比べて20%の軽量化を目指します。

チャレンジ実現に向けて克服すべき課題

1つ目に経済合理性が挙げられます。窒素ガスは環境に優しいクリーンなガスですが、発泡剤として利用するには高圧ガス設備が必要になります。そのため設備コストの低減策が課題となります。また、発泡成形に伴う生産性の低下も回避しなければなりません。

2つ目に、発泡化の弊害として衝撃強度の低下が予想されます。これは包装容器として内容物を保護するという基本性能にマイナスとなりますので、その対策技術も課題です。

具体的なアクション

オレフィンボトルの成形法としてはダイレクトブロー成形が一般的です。これに適用可能な窒素ガス発泡剤の添加設備開発、材料改質、発泡制御技術の開発を行います。また発泡オレフィンボトルの性能や特徴を活かした製品開発を行い、市場への普及を目指します。

チャレンジが実現した場合の効果

ボトルの軽量化率に応じて、原材料の生産からボトルの製造・輸送やボトル廃棄処理時のCO2排出量の削減効果があります。また、原材料として石油系プラスチックではなくバイオマスプラスチックを使用することで、さらなるCO2の削減効果も期待できます。

.png?id=1&tid=640&imageNumber=1)