脱塩設備のエネルギーゼロ化

栗田工業株式会社

概要

1.実現したいこと

RO装置を有する産業用脱塩設備において、早期のCO2の大幅削減とRE100化を通じて、化石燃料に由来するエネルギーをゼロとする。

2.方法

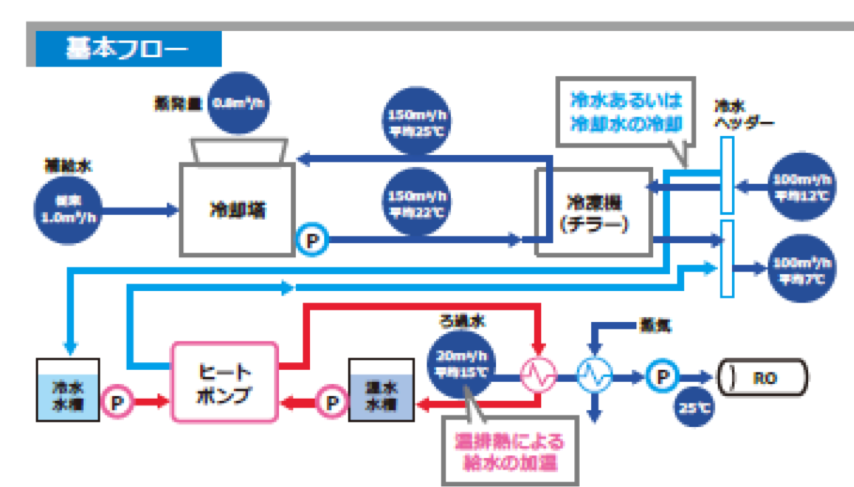

① RO装置からのCO2発生源の大部分を占める給水加温に熱回収型ヒートポンプを適用することで、従来必要とされていた加温用の蒸気や電気使用量をゼロ化する。

② 新たに適用したヒートポンプの加熱源に冷凍機の冷熱を使用する。これによりヒートポンプで必要となる電力を冷凍機の負荷軽減(省エネ)分で相殺できる。

③ その他の主要なCO2発生源である加圧ポンプに関しては、自然エネルギー(オンサイトでの太陽光や小水力発電およびRE100電力の購入)を活用し、RE100化をはかる。

④ 最終的には、ヒートポンプの電力分も自然エネルギーでまかなうことで、化石エネルギーに頼らない産業用脱塩設備を実現する。

説明

1.背景

産業界では様々な形で純水を使用しており、その前段にRO装置を有する脱塩設備が広く普及している。

脱塩に要するエネルギーは加圧ポンプ動力と給水加温の2つに大別されるが、CO2発生量では給水加温が8割を占める(半導体向け脱塩設備での事例)。

給水加温の理由は、①脱塩性能の向上(水温が高いほど水の粘度は低下)、②シリカ付着防止(水温が高いほどシリカの溶解度は向上)、③後段の製造設備における予熱の3点にある。即ち、冬場の水温が低く高シリカ地域が多い日本においては、単に省エネ目的で加温しない場合には、水回収率を下げざるを得ず、所定の脱塩水量を得ることは困難となる。

2.給水加温の加熱量及びCO2発生量試算

国内における産業用一次純水(用水)量の総計値を10,000m3/h、加温時間4,000h/年、水温を15℃から25℃とした場合の加熱量は、10,000m3/h×(25-15)℃×4.19MJ/m3・℃×4,000h/年=1,676,000GJ/年(1)

CO2排出換算係数を0.060tCO2/GJとした場合のCO2発生量(削減ポテンシャル)は1,676,000GJ/年×0.060tCO2/GJ=100,560t/年(2) となる。

3.チャレンジ内容

1)第一段階:RO給水加温のゼロ化

高効率の熱回収型ヒートポンプ技術を活用し、RO装置の給水加温全てをヒートポンプでまかなうことで、給水加温への蒸気(あるいは電気)の利用をゼロとする。

ヒートポンプの排熱を冷凍機冷水(12℃程度)から汲み上げることで、ヒートポンプに要する電力を冷凍機の省エネ分で相殺できるため、大幅な省エネとなる。

また、本方式を展開する中で、後段の製造設備の予熱範囲の拡大に伴う、更なる省エネも期待できる。

2)第二段階:RO加圧ポンプ動力のRE100化

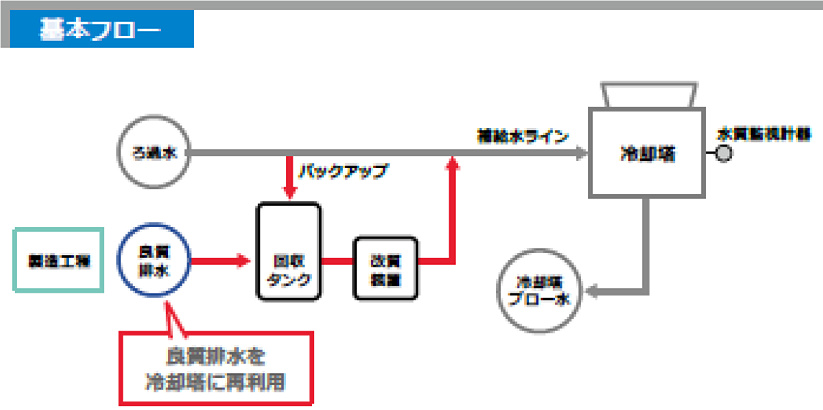

第一段階で省エネの対象とならないポンプ類に関しては、高効率の加圧ポンプの採用を進めるとともに、自然エネルギー(オンサイトでの太陽光や小水力発電およびRE100電力の購入)を活用することで、脱塩設備におけるRE100を実現する。

3)第三段階:ヒートポンプ分の動力のRE100化

ヒートポンプについても、高効率化ヒートポンプの採用や適正配置を進めるとともに、上記2)の対応によりヒートポンプを含む脱塩設備全体でのRE100を実現する。

補足情報

栗田工業ホームページ