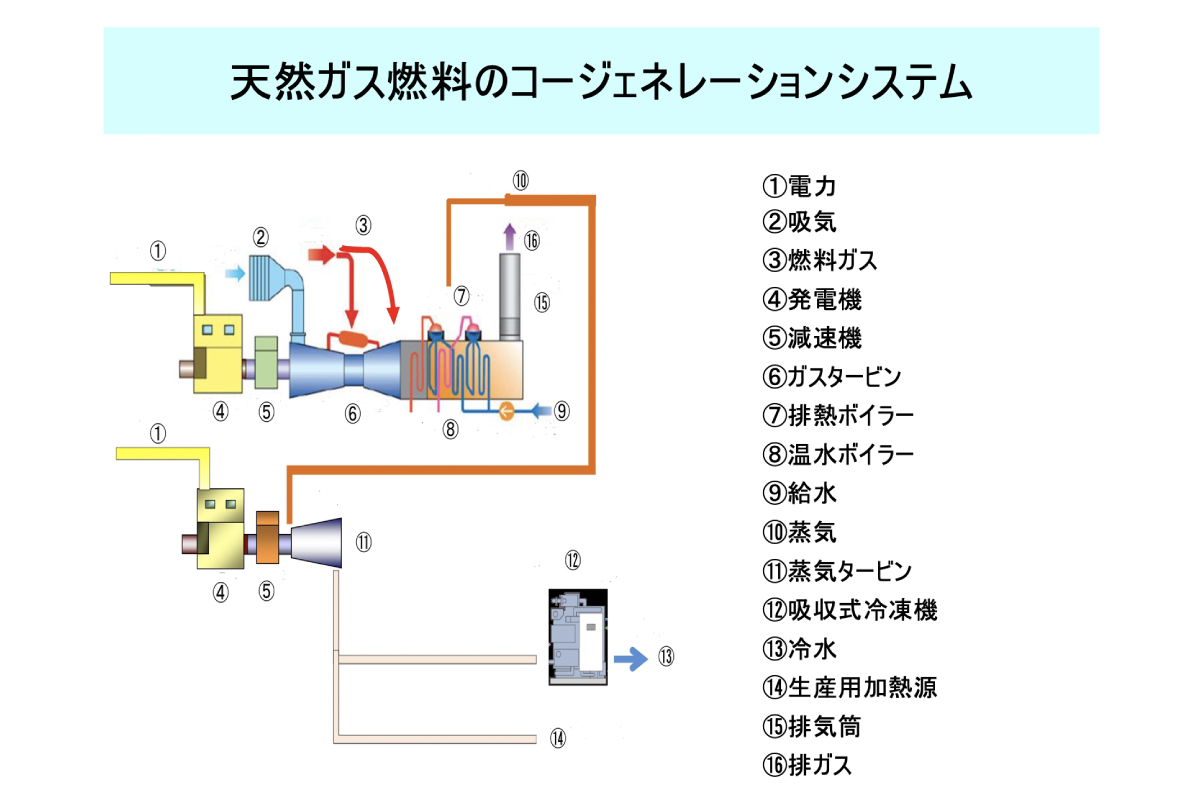

高効率ガスコージェネレーションによるCO2ガスの削減

信越化学工業株式会社

概要

当社の直江津工場では塩水の電気分解で生成する水素、塩素、苛性ソーダを原料とした製品及び合成石英やフォトレジストなどを生産しており、また群馬事業所では主にシリコーン樹脂を製造している。 両生産拠点のエネルギー源にはCO2排出量の少ない天然ガスを使用したコージェネレーション(熱電併給システム)を導入している。同システムは燃料のエネルギーで電力を発生させ、同時に熱を回収する効率的なシステムであり、その発電量は直江津工場では総電力使用量の約15%、群馬事業所では約60%を賄っている。更に発電と同時に発生する熱をオンサイト(事業所内)で活用することで低炭素化に貢献している。今後もエネルギー供給設備の効率化に取り組みCO2排出量の削減を推進していきたい。

説明

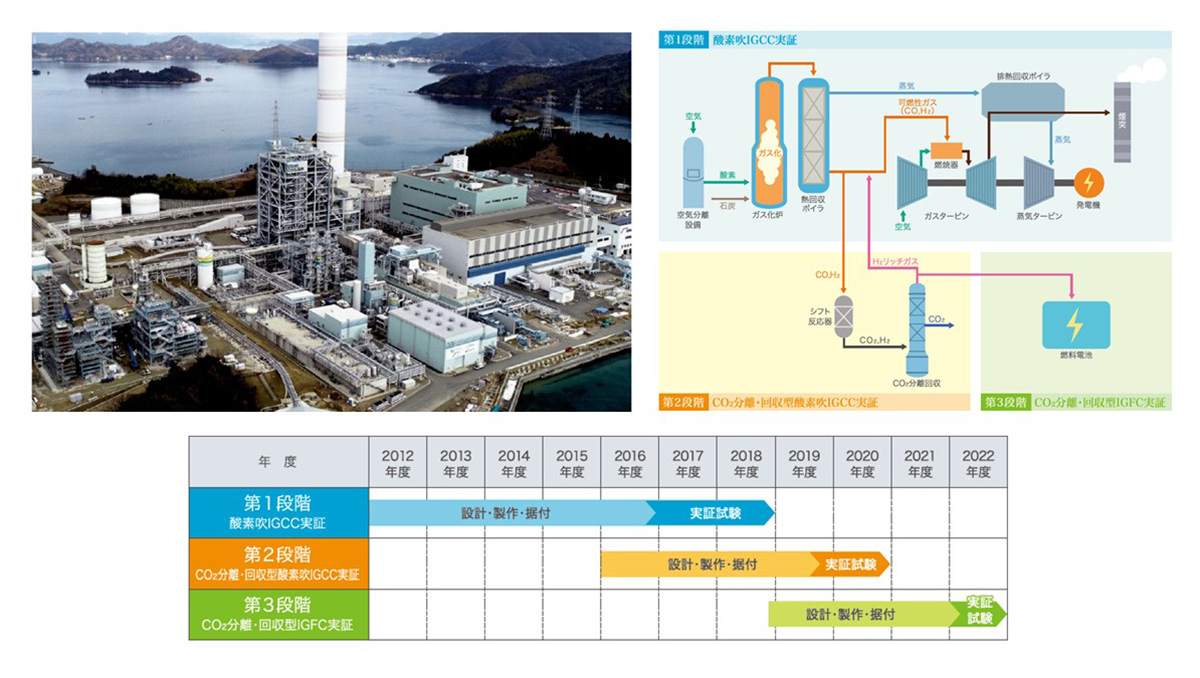

コージェネレーション設備概要

ガスタービン発電設備 発電効率33%、総合効率85% 1基 (直江津工場)

ガスタービン発電設備 発電効率33%、総合効率85% 2基 (群馬事業所)

ボイラータービン発電設備 発電効率10%、総合効率88% 3基 (群馬事業所)

コージェネレーションによるSDGs(持続可能な開発目標)への貢献

① エネルギーの低炭素化 熱電併給/エネルギーのカスケード利用

② 電力系統への貢献 電力ピーク削減/系統設備の投資削減

③ 強靭性(レジリエンス)向上 停電対応機能によるBCP

ガスタービン発電設備のエネルギーカスケード利用

ガスタービン発電設備に燃料の天然ガスを供給し発電を行う(一次利用)。次にガスタービンから発生する排ガスで高温・高圧のスチームを発生させ蒸気タービンでも発電を行う(二次利用)、とともに生産設備の加熱源利用や蒸気焚き吸収式冷凍機に供給し冷水(7℃)の製造を行っている(三次利用)。

コージェネレーション設備の効果

電力会社からの買電と重油による蒸気発生専用ボイラーを併用するシステムと比べ直江津工場及び群馬事業所の合計で8万ton-CO2/年の削減を実現している。

買電とボイラーの併用 51.8万ton-CO2/年

コージェネレーションシステム 43.8万ton-CO2/年

更なる低炭素化に向けて

今後下記の投資により約3万ton/年のCO2削減を目指したい。

【直江津工場】 ガスタービン発電設備1台と蒸気タービン設備1台を新設 2021年1月稼働予定。

【群馬事業所】 ボイラータービン発電機をガスタービン発電機に更新の計画立案。

今後の課題と挑戦

・ コージェネレーションシステムの更なる拡充

・群馬事業所内(複数工場を含む)の全使用電力と全使用スチームの完全内製化の検討

連携先

コージェネレーション機器メーカー