次世代自動車に必須となる要素技術開発

三菱マテリアル株式会社

概要

当社は中期経営戦略において「次世代自動車」、「IoT・AI」、「都市鉱山」及び「クリーンエネルギー・脱炭素化」を、当社グループが捉えるべき社会ニーズと捉えています。「次世代自動車」及び「IoT・AI」については、銅・アルミ加工品、シール、耐摩工具及びセンサなどの事業領域を拡大させると共に、新たな製品・事業を展開していきます。また、「都市鉱山」及び「クリーンエネルギー・脱炭素化」については、リサイクル、再生可能エネルギー及び水素社会関連事業などの中から、新製品・新事業を創出していきます。

具体例としては、2019年以降に次世代自動車向けに、車載用高輝度LED向けメタルベース基板、高耐熱・高絶縁性樹脂の均一電着コーティング技術、次世代型パワーモジュール向け焼結型接合材料のプレスリリースを行っています。当社は、これら次世代自動車に必須となる要素技術開発を進めることで、普及を推進しています。

説明

当社は中期経営戦略において「次世代自動車」、「IoT・AI」、「都市鉱山」及び「クリーンエネルギー・脱炭素化」を、当社グループが捉えるべき社会ニーズと考えています。「次世代自動車」及び「IoT・AI」については、銅・アルミ加工品、シール、耐摩工具及びセンサなどの事業領域を拡大させると共に、新たな製品・事業を展開していきます。また、「都市鉱山」及び「クリーンエネルギー・脱炭素化」については、リサイクル、再生可能エネルギー及び水素社会関連事業などの中から、新製品・新事業を創出していきます。

具体例として、2019年以降に次世代自動車向けの技術として下記の発表を行っています。当社は、これらの次世代自動車に必須となる要素技術開発を進めることで、普及を推進しています。今後、これらの技術を2050年頃までに段階的に実用化が出来るよう開発を継続していきます。

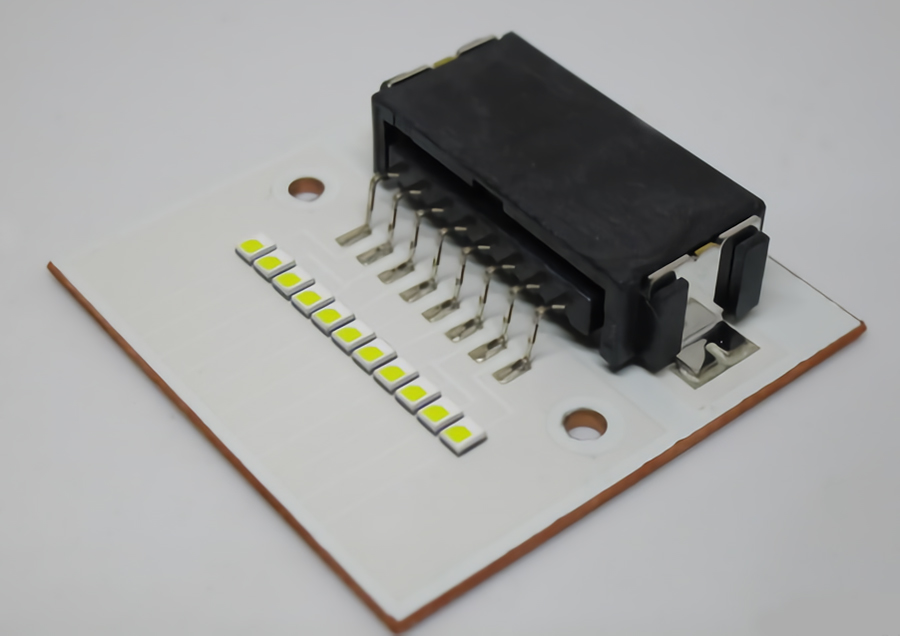

・車載用高輝度LED向けメタルベース基板

次世代自動車のヘッドランプでは、省エネルギー化のために、従来の光源に代わり、高輝度LEDの採用が進んでいます。当社は、高輝度LEDに要求される高い放熱性を持ちながらも従来のセラミック基板よりも低コストであるメタルベース基板の開発を行いました。

今後は、実用に耐える基板となるよう信頼性の構築を行い、量産化プロセスを立ち上げ、2022年頃までに実用化・普及を目指します。

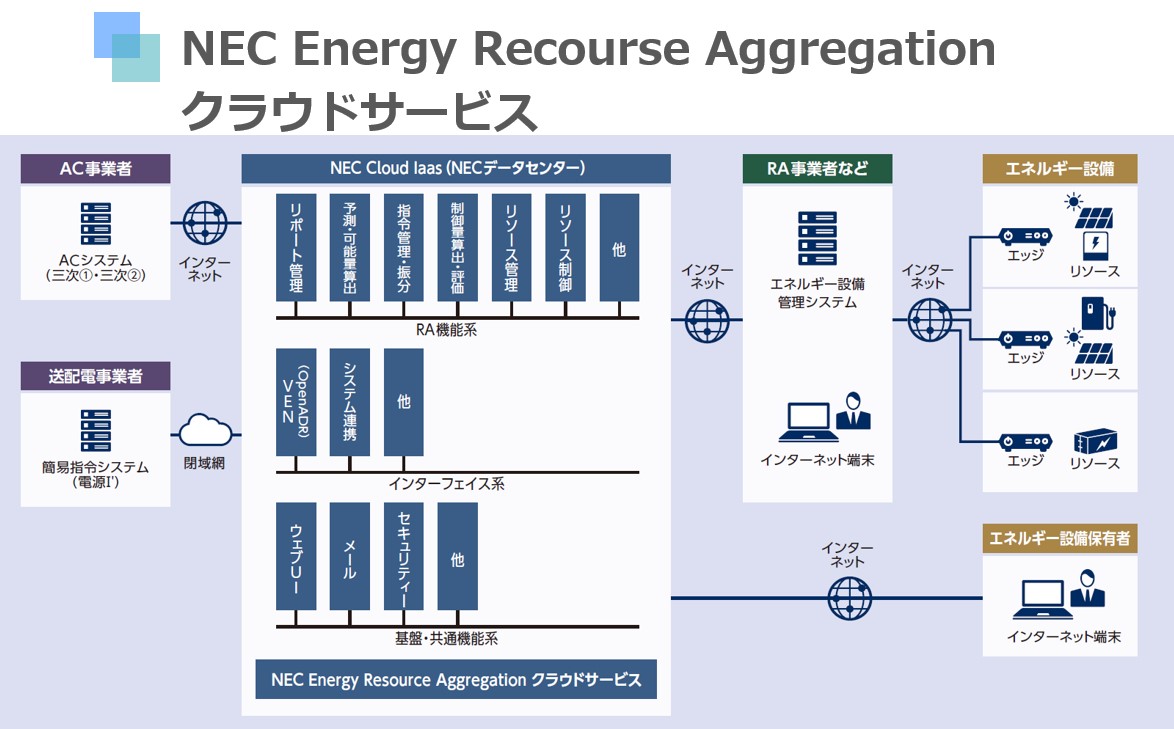

・高耐熱・高絶縁性樹脂の均一電着コーティング技術

次世代自動車の高出力モータ電源制御用インバータで用いられるパワーインダクターやリアクトル、モータに用いられるコイルには、高温下での高い絶縁信頼性が要求されます。近年、それらコイルデバイスの更なる小型化に伴い、従来よりも複雑な形状の導体に絶縁加工を施すコーティング技術が求められています。当社は、複雑形状に対しても、高耐熱・高絶縁性を有する樹脂皮膜を均一にコーティングできる電着技術を開発しました。

今後は、電着加工の量産プロセス構築と共に更なる皮膜特性の高度化を行い、2022年頃までにコイル部材への適用を目指します。

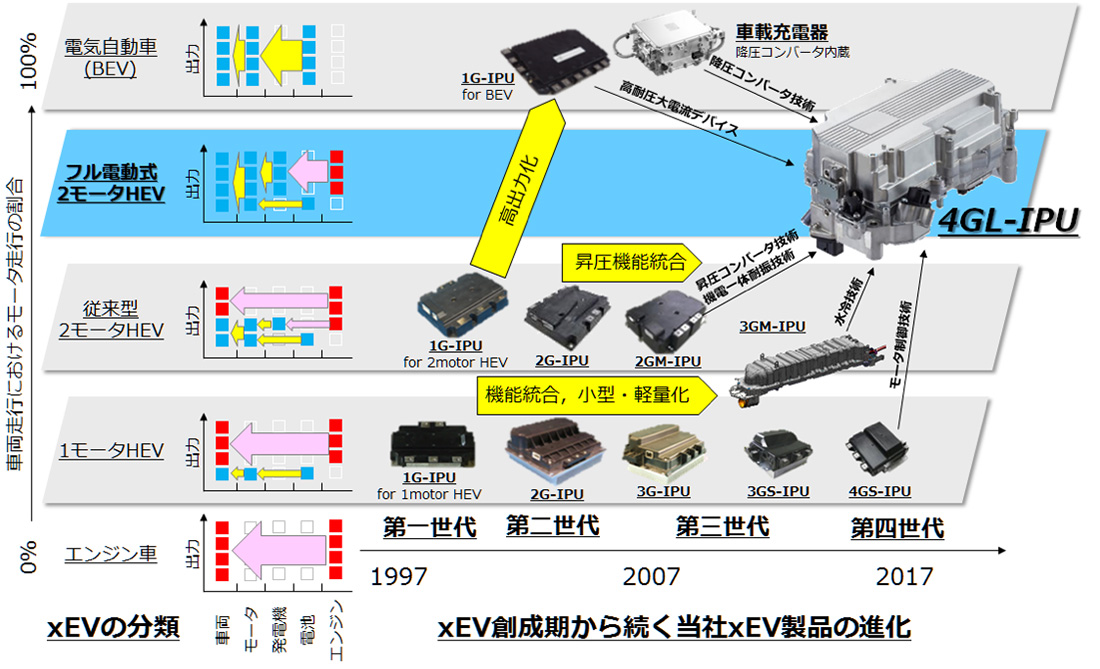

・次世代型パワーモジュール向け焼結型接合材料

次世代自動車の高出力モータ電源制御用インバータで用いられる次世代型パワーモジュールでは、銅部材へのSiCなど高温動作半導体素子の接合において高機能化の要求があります。従来は基板表面に金や銀などの貴金属メッキを施し、加熱しながら加圧する必要がありました。当社は、基板表面の銅部材へ貴金属をメッキすることなく無加圧で接合でき、かつ従来品と同等の接合強度と耐熱性を発揮できる接合材を開発しました。

今後は、更なる信頼性の向上及びプロセスの最適化を行い、2021年頃までに実用化・普及を目指します。

補足情報

(プレスリリース)

車載用高輝度LED向けメタルベース基板「nBoard™」を開発

https://www.mmc.co.jp/corporate/ja/news/press/2019/19-0108.html

次世代自動車向けに高耐熱・高絶縁性樹脂の均一電着コーティング技術を開発

https://www.mmc.co.jp/corporate/ja/news/press/2019/19-0325.html

銅部材に無加圧で接合可能な次世代型パワーモジュール向け焼結型接合材料を開発

https://www.mmc.co.jp/corporate/ja/news/press/2020/20-0108.html