省エネマイスター制度による徹底的な省エネおよびゼロ・カーボンへのチャレンジ

トピー工業株式会社

概要

当社では、ものづくりに関する知識と経験や、省エネ活動の実行に強い意志を持つエキスパートを『省エネマイスター』に任命し、省エネ推進に関する権限を与え、事業所全体で取り組む省エネ活動を推進している。本活動のモデル製造所を神奈川として推進した成果に対し、2017年度「省エネ⼤賞」省エネルギーセンター会長賞を受賞した。

この結果を踏まえ、2019年度より本活動の全社展開に移行。省エネマイスター活動のポイントである『エネルギーの見せる化』により、生産工程など管理単位のエネルギー使用量や稼働状況を可視化し、ムダを顕在化した上で徹底的に排除する活動を推進する。エネルギーの『見せる化』得られた情報を基にスマート化による高効率な省エネルギー生産ラインを構築する。さらにAI導入により全体最適化を行い無駄のないシステムを作り上げる。

説明

過去の省エネ活動は省エネ担当者主体の活動に留まり、成果も限定的であった。これを事業所全体で取り組む省エネ活動へと変えるため、本活動のモデル製造所を神奈川として「省エネマイスター」制度を導入した。「省エネマイスター」とは、ものづくりに関する知識と経験、そして省エネ活動の実行に強い意志を持つエキスパートである。

本制度では、「省エネマイスター」に省エネ推進に関し、部門を超えて所員に直接指示できる権限を与え、改善に必要な予算を確保できる体制を構築した。具体的な活動では、まず、省エネマイスターの主導で『電力の見える化』に取り組み、ムダな電力を顕在化し、各部門,担当がやるべき課題を抽出,改善することで、全所員参加型の省エネ活動につながった。さらに、「見える化」を『見せる化』に発展させ、エネルギー使用量や設備の稼働状況などをリアルタイムに確認できる環境を整えた。その結果、ピーク電力を抑え電力使用量の平準化により契約電力の低減を図れるようになった。

『見せる化』のコンセプトは『いつでも・誰でも・簡単に』であり、1秒毎に収集したデータを自動分析し、生産量や電力原単位、サイクルタイムなど、指標の「見せる化」を実現し、様々なロスをあぶり出すことが可能になった。この結果、現場オペレータも情報を簡単に確認し、状況に応じた生産対応ができるなど、省エネ活動が能動的となり、製造所全体で計画的かつ継続的に省エネを推進できるようになったことが大きな成果と言える。

この省エネ活動の定量的な成果は、2016年度の神奈川製造所エネルギー消費原単位が2012年度対比で約17%低減。契約電力も27.5%低減を実現した。

当社は、神奈川製造所の省エネ成果を踏まえ、2019年度より「省エネマイスター」制度を全社展開し、全社員参加の省エネ推進体制に移行した。この制度では、省エネ活動に関する意思決定の迅速化が図れ、省エネ技術や設備の導入に必要となる予算、管理、教育も、省エネマイスター判断により実行できる。また、本社に省エネマイスター統括責任者を配置し、適時開催する『省エネマイスター会議』にて各マイスターが全社情報を共有化し、成功事例を水平展開することで、社内全体の底上げも図ることができる。さらに生産計画と予想される電力使用量から最適な生産計画を立案し、AIを活用して適正な電力量の制御を行うことを検討する。

「省エネマイスター制度」は省エネの旗振り役にとどまらずその時代その時代における省エネ技術を常に検証し続け、普及実装するための画期的なシステムである。この「省エネマイスター制度」というシステムのイノベーションにより温室効果ガス排出量の大幅削減を実現する。

第1フェーズ

「省エネマイスター活動」のポイントであるエネルギーの「見せる化」を全社展開し、全社員参加の徹底的な省エネ活動の継続推進により、温室効果ガス排出量の削減を目指す。

取組み内容 : エネルギーの「見せる化」の全社展開。

目標 : エネルギーロスをなくすことによる温室効果ガス排出量の削減。

取組むべき課題 : これまで不明確であった個別工程のエネルギー使用実績を「見せる化」し、生産計画や現場判断に利用。工場全体のピークカットやエネルギーロスの削減を図る。

第2フェーズ

エネルギーの「見せる化」で得られた情報を分析・評価し、ライン毎の個別最適化を実施する。

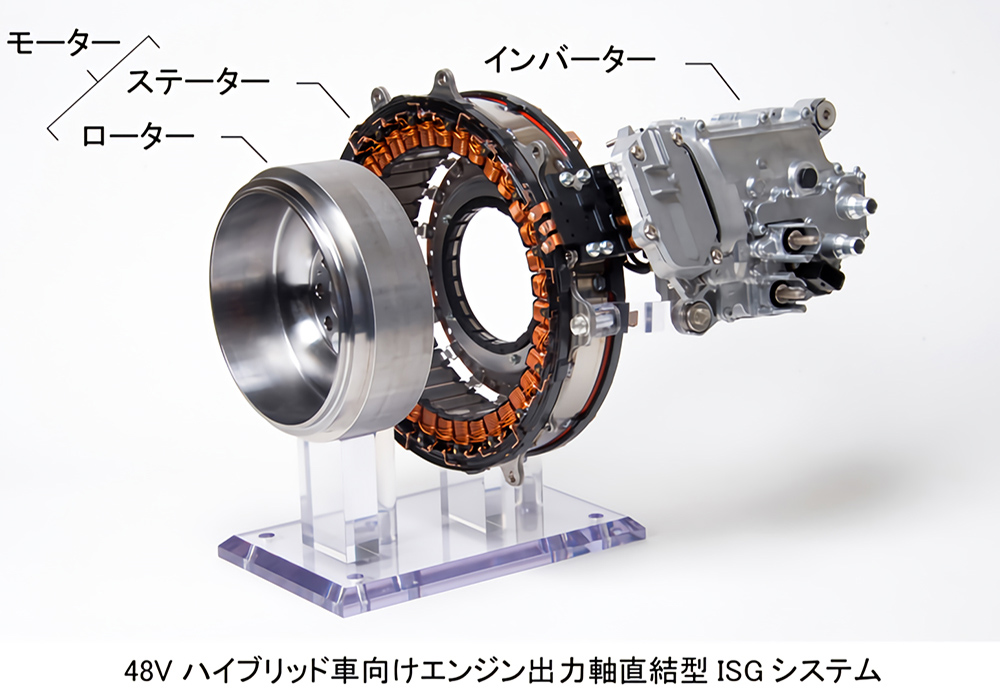

さらに、新たな省エネ技術を採用することで高効率な製造工程へと改善・改革し、省エネルギー生産ラインを構築する。

取組み内容 : 工場をFA化、スマート化し、AI導入により生産ラインを個別最適化する。

目標 : 効率改善による温室効果ガス排出量の大幅削減。

取組むべき課題 : 生産ラインを最適化するAIの開発。

第3フェーズ

第2フェーズまでに得られていた結果を基にディープラーニングなどのAI利用により、人の判断の極小化を狙い工場全体の徹底的な効率化と省人化で無駄のないシステムを作り上げる。

取組み内容 : 工場もしくは製造所単位での全体最適化を図る。

目標 : 全体最適化による温室効果ガス排出の最小化。

取組むべき課題 : 工場全体を最適化するAIの開発。